Це виключає зміну ущільнень під час намотування. Крім того, машина також оснащена датчиком корекції. Він використовує безконтактні фотоелектричні датчики для виявлення будь-яких відхилень на краю фольги та динамічно коригує їх за допомогою механізму корекції відхилень із сервоприводом. Система має високу точність, високу чутливість і високу надійність, а точність корекції становить +/-0,4 мм. Фольговані котушки намотують мідну та алюмінієву фольгу різної товщини як провідники, широкі ізоляційні матеріали як міжшарову ізоляцію і вузькі ізоляційні матеріали як торцеву ізоляцію. Котушки формуються за допомогою одного процесу намотування на машині для намотування фольгою високої напруги.

Машина також завершує зварювання внутрішнього і зовнішнього проводів котушки, а також намотування зовнішньої поверхні. Завдяки своїй повній функціональності машина забезпечує достатню підтримку для виготовлення рулонів фольги відповідно до необхідних специфікацій. Це стало основним обладнанням для виробництва частин таких електротехнічних виробів. Інвестиції в машину для намотування фольгою високої напруги забезпечують ефективні виробничі процеси, високоякісне виготовлення котушок і загальну оптимізацію операцій виробництва трансформаторів.

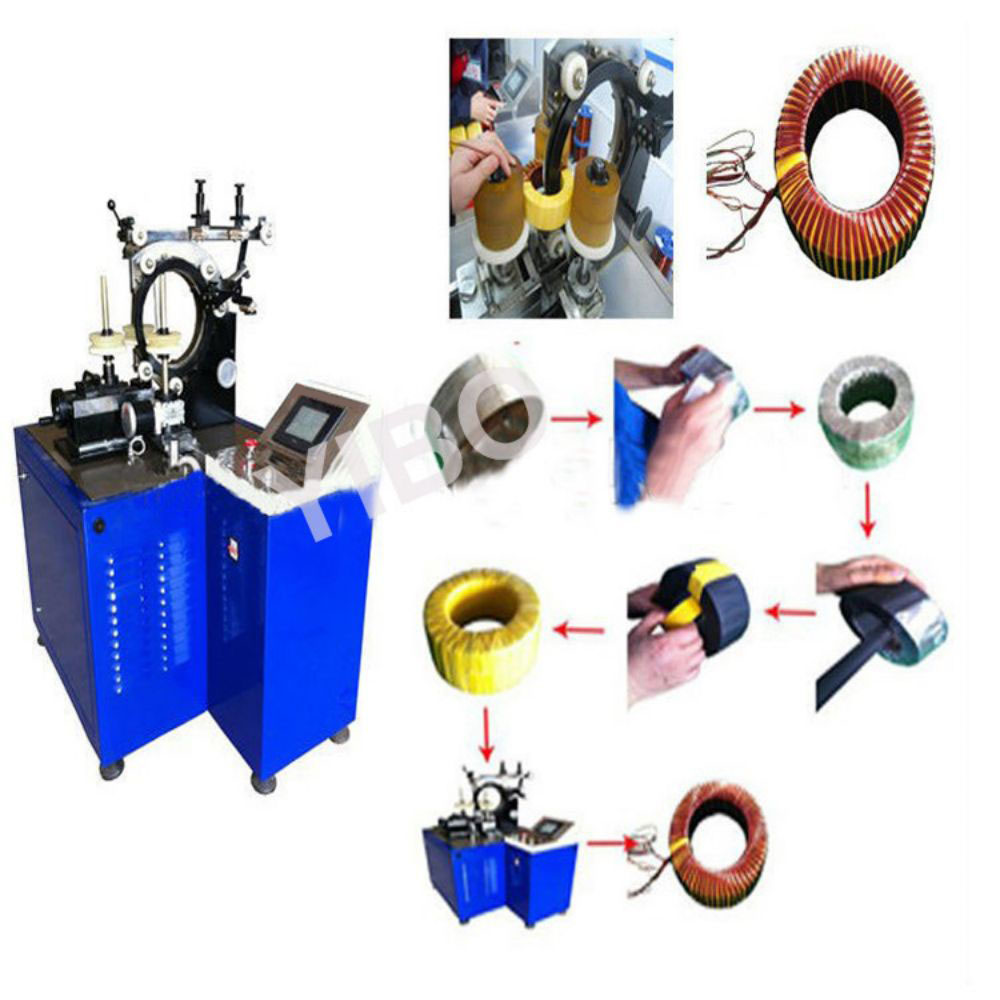

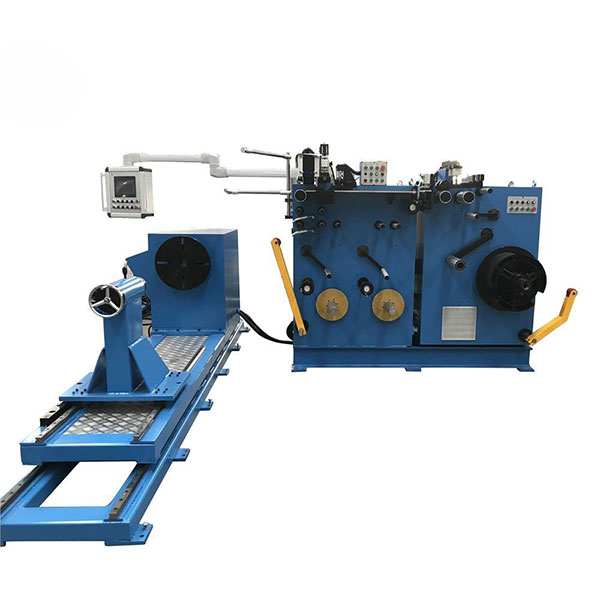

Машини для намотування фольгою високої напруги

точність і ефективність у виробництві котушок Високовольтна машина для намотування фольги – це точне обладнання, спеціально розроблене для задоволення потреб виробництва високовольтних котушок. Він складається з кількох ключових компонентів, які працюють разом, щоб забезпечити точне намотування та чудову якість котушки.

Розмотувач алюмінієвої фольги

Розмотувач підтримує розмотування, збір і вивантаження смужок алюмінієвої фольги. Він має круглий шпиндель із чотирма ланками, які утримують чотири розширювані блоки, що дозволяє підтримувати барабан на завантажувальному барабані за допомогою гідравлічних опор. Серводвигун високої потужності приводить у рух шпиндель для точного розмотування, розвантаження та перемотування, що дозволяє швидко та легко регулювати умови роботи. Ця конструкція забезпечує постійність відхилення натягу в межах мінімального діапазону під час процесу намотування. У машину для розмотування інтегровано два комплекти незалежних датчиків амортизації, які можуть забезпечити широкий діапазон регулювання натягу.

Амортизуючий пристрій використовує пневматичне керування, щоб забезпечити функцію постійного натягу для серводвигуна, що зручно, чисто та безпечно контролювати. Весь розмотувач з'єднаний з фюзеляжем за допомогою великих лінійних напрямних і оснащений системою сервокорекції. За вказівками системи керування ПЛК та на основі зворотного зв’язку сигналу виявлення відхилення машина для розмотування точно рухається вздовж напрямної, щоб відрегулювати положення фольги, щоб забезпечити точне позиціонування та корекцію відхилення фольги.

Система намотування

Машина для намотування розташована на передньому кінці обладнання та обертає стрічку з фольги навколо вала намотування. Надайте пріоритет механічній міцності та вихідному крутному моменту в конструкції намотувального верстата, враховуючи максимальний розмір матеріалу заготовки та силу розширення, необхідну для процесу. Зовнішня оболонка машини для намотування зварена товстими сталевими пластинами та оброблена після відпалу та обробки для зняття напруги.

Зубчаста система трансмісії і коробки передач складається з крупномодульних косозубих шестерень, профілі зубів яких загартовані за технологією шліфування. Це забезпечує механічну міцність при високому крутному моменті, забезпечуючи плавну роботу та низький рівень шуму всього обладнання.

Машина використовує змінну частоту регулювання швидкості, щоб забезпечити максимальний крутний момент і відповідну швидкість обертання на низькій швидкості. Він забезпечує достатній крутний момент і максимальну швидкість для задоволення вимог різних процесів намотування. Під час процесу намотування шпинделя нахили прискорення при запуску та зупинці встановлюються належним чином, і він має функцію гальмування для покращення робочої готовності. Він використовує двигун високої потужності та має великий запас потужності.

Система руху ліворуч/праворуч: переміщення ліворуч/праворуч машини для намотування досягається за допомогою системи серводвигуна та точного планетарного редуктора.

Ця система забезпечує максимальне відхилення двох наборів котушок під час намотування та руху.

Інтенсивність вправ можна попередньо встановити за допомогою сенсорного екрану та активувати за допомогою кнопок для зручного керування.

Система намотування

Пристрій ізоляційного шару: пристрій для розмотування ізоляційного шару підтримує намотування ізоляційного матеріалу та забезпечує його розширення під час процесу намотування. Машина для намотування оснащена двома комплектами механізмів для розмотування ізоляції, які можуть одночасно надавати два шари ізоляційного паперу або теплоізоляційної плівки. Механізм складається з чотирьох частин: надувного завантажувального ролика, приводної системи, направляючого ролика ізоляційного шару та демпферного пристрою. При натисканні на повітряний клапан на кінці надувного барабана гумовий розширювальний блок втягується, дозволяючи вставляти матеріал безпосередньо в барабан. Використовуйте пневматичний пістолет, щоб відпустити гумовий розширювальний блок через повітряний клапан, щоб зафіксувати та надути ізольовану котушку та підтримувати необхідний стан розширення під час процесу намотування. Натяг можна зручно і довільно регулювати за допомогою направляючого ролика і демпферного ролика. Система живлення пристрою для розмотування ізоляції використовує прецизійний серводвигун і має широкий діапазон регулювання натягу. Потужність амортизаційного пристрою регулюється пневматичною індукцією, яка надсилає інструкції на серводвигун для реалізації функції постійного натягу. Ця конструкція забезпечує легке керування, очищення, безпеку та реверсивне обертання для підвищеної зручності.

Пристрій для зняття задирок

Цей пристрій для видалення задирок ефективно видаляє задирки з фольгованих стрічок, контролюючи тиск повітря, що діє на два комплекти точних роликів. Цей процес не тільки плавно видаляє задирки, але й забезпечує універсальний коливальний рух рами, яка утримує прецизійні ролики. Це можна регулювати відповідно до товщини, ширини та випадкового розташування стрічки, ефективно зменшуючи задирки на краях стрічки з алюмінієвої фольги. Тиск повітря також можна довільно регулювати відповідно до товщини фольги, особливо для більш товстих матеріалів, що значно знижує ризик відходів матеріалу під час процесу намотування.

Зняття задирок є критично важливим процесом, який не можна ігнорувати, оскільки необроблені або неочищені задирки можуть пробити ізоляційний папір, спричинивши коротке замикання або навіть пожежу. Багато компаній підкреслюють важливість цього аспекту.

Примітка

Унікальна конструкція - дезактиваційний пристрій з'єднаний з розмотувачем і може рухатися горизонтально для зменшення деформації та опору при компенсації відхилення стрічки. Це забезпечує точне вирівнювання продукту, ефективно видаляє забруднення з поверхні алюмінієвої фольги та підвищує стабільність якості продукту.

Автоматичний зварювальний пристрій: цей зварювальний пристрій відповідає вимогам до зварювання фольгованих смужок і проводів.

Щоб забезпечити зварювання внахлест, губки зварювального приладу можуть до певної міри хитатися.

Нижня щелепа може тиснути вгору, і щелепи можна замінити за потреби. Затискач зварювальної системи встановлений на фюзеляжі, а зварювальний пістолет, автоматична крокуюча система та затискач можуть рухатися вліво та вправо на затиску. Однак після завершення процесу зварювання зварювальний механізм повертається вліво, вивільняючи положення намотування для полегшення роботи.

Зварювальний пістолет встановлений на мобільному візку та може бути відрегульований у різних положеннях для адаптації до різних форм зварювання. Мобільний візок приводиться в рух двигуном із змінною швидкістю, редуктором і гвинтом. Швидкість зварювання легко регулюється. У цьому методі зварювання використовується змінний і постійний струм для аргонодугового зварювання (TIG) без необхідності використання наповнювача.

Електронна система керування: Електронна система керування надає інструкції для різних виробничих елементів, таких як намотування, регулювання відхилення, підрахунок кіл і різні дисплеї, на основі розрахунків системи керування ПЛК за допомогою наших власних вихідних програм і операційних процедур. Впровадження різноманітних систем гарантується. Операторам потрібно лише ввести відповідні робочі параметри через великий сенсорний екран HMI-інтерфейсу, щоб легко завершити масове виробництво заготовок з однаковими характеристиками.

Усім обладнанням також можна керувати вручну за допомогою кнопок керування, включно з миттєвим увімкненням і керуванням з’єднанням. На головній панелі керування та основному обладнанні є кілька аварійних кнопок. У разі виникнення ненормальних умов систему можна вчасно вимкнути для забезпечення безпеки.

Всі операції системи можна виконувати через універсальну консоль. Пневматична система: система використовує модульне централізоване керування та численні глушники, щоб гарантувати, що рівень шуму всієї машини нижчий, ніж аналогічне імпортне обладнання. Тиск і витрата кожної гілки можна регулювати незалежно. Виконання кожної пневматичної дії контролюється програмою PLC.

додому

додому