01

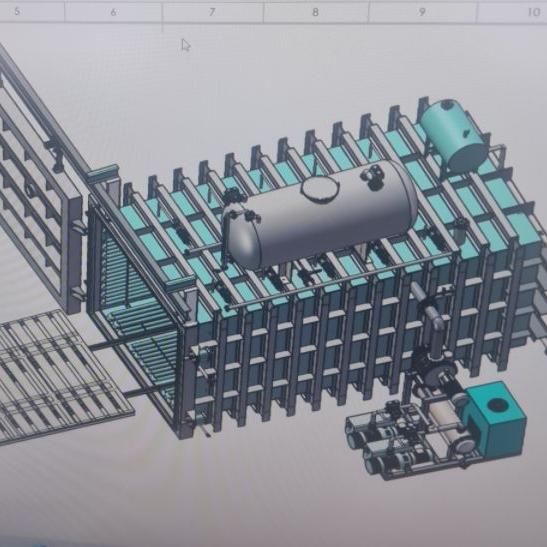

Vakuumtrocknungsölanlage

Es vereint die reiche Erfahrung unseres Unternehmens in der Transformatorenproduktion und das gesammelte Fachwissen auf diesem Gebiet.

Wird hauptsächlich zum Trocknen und Ölen von Öltransformatoren, Transformatoren aus amorphen Legierungen, Reaktoren und Kondensatoren verwendet.

Während des Trocknungsprozesses verändert das Gerät kontinuierlich den Druck im Trocknungstank, um sicherzustellen, dass das Produkt gleichmäßig erhitzt wird, verdunstete Feuchtigkeit rechtzeitig entfernt wird und das Rosten des Eisenkerns verhindert wird. Die progressive Trocknungsmethode reduziert Produktverformungen und gewährleistet eine gründliche Trocknung.

Die Ausrüstung verfügt über eine angemessene Struktur und einen angemessenen Prozess. Im Vergleich zu herkömmlichen Vakuumtrocknungsmethoden verkürzt sich die Trocknungszeit um etwa 30–45 %. Es handelt sich um ein zuverlässiges, effizientes und energiesparendes Gerät mit einem vollautomatischen Ölfüllsystem, dessen Ölmengeneinstellung schnell und bequem erfolgt. Wir bieten Transformatorentechnologie für die Trocknung und Ölfüllung von elektrischen Produkten für ölgefüllte Leistungstransformatoren unter 35 kV (optional 35 kV und 10 kV).

Technische Hauptmerkmale des Geräts: Das Gerät verfügt über ein sorgfältig konzipiertes Vakuumsystem und im Niedertemperaturkondensator wird ausreichend Kondenswasser freigesetzt, wodurch eine Feuchtigkeitsverunreinigung der Vakuumpumpe während des Trocknungsprozesses effektiv vermieden wird.

Während des Erhitzungsprozesses wird der Druck im Vakuumtank entsprechend dem Temperaturzyklus des Produkts auf einen bestimmten Wert reduziert, wodurch die am besten geeigneten Bedingungen für die Verdunstung von Wasser in der Isolierschicht des Produkts geschaffen werden und die Rationalität des Verdampfungsprozesses während des Erhitzens gewährleistet wird den Heizvorgang. Trocknungsprozess.

Während des Erhitzungsprozesses wird der Druck im Vakuumtank entsprechend dem Temperaturzyklus des Produkts auf einen bestimmten Wert reduziert, wodurch die am besten geeigneten Bedingungen für die Verdunstung von Wasser in der Isolierschicht des Produkts geschaffen werden und die Rationalität des Verdampfungsprozesses während des Erhitzens gewährleistet wird den Heizvorgang. Trocknungsprozess.

Die Ausrüstung wird entsprechend dem Druckwechseltrocknungsprozess angepasst, wodurch das Problem des Rostens des Eisenkerns während des Trocknungsprozesses effektiv gelöst wird. Der Automatisierungsgrad der Ausrüstung und die Verarbeitungstechnologie haben inländische fortschrittliche Standards erreicht und stellen sicher, dass die Produktqualität auf dem branchenführenden Niveau liegt.

Der Ölfüllvorgang erfolgt unter Vollvakuum und das Öl wird nach dem Trocknen automatisch und präzise eingefüllt, um eine zuverlässige Produktqualität zu gewährleisten.

Die Ausrüstung verfügt über ein dreistufiges Vakuumpumpensystem mit einem Endvakuum im leeren Tank von 50 Pa und einer Leckrate von ≤0,5 mbar·l/s, wodurch eine hochreine Umgebung mit hohem Vakuum gewährleistet wird.

Zwischen der Vakuumeinheit und dem Vakuumtank ist ein Öl-Gas-Trennkollektor installiert, um einen Teil des Isolieröls zu kondensieren und zurückzugewinnen und so die Verschmutzung des Vakuumsystems durch das Isolieröl zu minimieren und zu reduzieren.

Vakuumtrocknungs- und Öltanktüren und Tankdeckelflansche werden gemäß Vakuumausrüstungsstandards hergestellt, um die Haltbarkeit der Flansche zu gewährleisten.

Alle Öleinspritzrohre und Zubehörteile bestehen aus Edelstahl 304.

Eine entsprechende Anzahl von Öleinspritzrohren führt durch Flansche in den Öleinspritztank.

Jede Gruppe von Abzweigrohren kann über entsprechende Rohrleitungen mit dem Produkt verbunden werden, um den Eintritt von qualifiziertem Isolieröl in das Produkt zu erleichtern.

Das Öleinspritzsystem ist mit einem Turbinendurchflussmesser ausgestattet, der zur Voreinstellung der gesamten Öleinspritzmenge jedes Zweigs dient. Wenn die voreingestellte Öleinspritzmenge erreicht ist, schließt das Öleinlassventil.

Jeder Zweig ist außerdem mit einem manuellen Steuerventil aus Edelstahl ausgestattet, um den Öleinspritzfluss und damit die Öleinspritzgeschwindigkeit zu steuern.

Das High-End-Steuerungssystem verwendet eine Siemens-SPS als Hauptsteuereinheit, und das Betriebssystem kann während des Prozesses eine automatische Steuerung des Vakuums und der Ölbefüllung realisieren.

Einschließlich Alarmmeldungen bei Temperaturüberhitzung, automatischer Gasabschaltschutz, Alarmmeldungen usw.

Bei der Ausrüstung handelt es sich um eine Einzeltür mit Vakuum- und Ölfüllfunktion, und das maximale Gewicht kann 30 Tonnen in einem Arbeitsgang erreichen.

Unter Vakuumbedingungen kann ein einziges Ölfüllventil verwendet werden, um eine automatische quantitative Ölbefüllung oder eine manuelle Ölbefüllung zu erreichen.

Der Betrieb des Geräts wird über Tasten auf dem Bedienfeld gesteuert, einschließlich Türschalter, Staubsaugen, manuelles/automatisches Öleinfüllen usw., und ist mit vollständigen Sicherheitsschutzvorrichtungen ausgestattet.

Heim

Heim