Dadurch entfällt ein Dichtungswechsel beim Wickeln. Darüber hinaus ist die Maschine mit einem Korrektursensor ausgestattet. Mithilfe berührungsloser fotoelektrischer Sensoren erkennt es Abweichungen an der Folienkante und korrigiert diese dynamisch über einen servogesteuerten Abweichungskorrekturmechanismus. Das System zeichnet sich durch hohe Präzision, hohe Reaktionsfähigkeit und hohe Zuverlässigkeit aus und die Korrekturgenauigkeit liegt innerhalb von +/-0,4 mm. Folienspulen werden mit unterschiedlich dicken Kupfer- und Aluminiumfolien als Leiter, breiten Isoliermaterialien als Zwischenschichtisolierung und schmalen Isoliermaterialien als Endisolierung gewickelt. Die Spulen werden in einem einzigen Wickelvorgang auf einer Hochspannungs-Folienwickelmaschine geformt.

Die Maschine führt auch das Schweißen der Innen- und Außenleiter der Spule sowie das Wickeln der Außenfläche durch. Mit ihrer umfassenden Funktionalität bietet die Maschine umfassende Unterstützung bei der Herstellung von Folienrollen nach den erforderlichen Spezifikationen. Es ist zu einer unverzichtbaren Ausrüstung für die Herstellung von Teilen solcher Elektroprodukte geworden. Die Investition in eine Hochspannungs-Folienwickelmaschine gewährleistet effiziente Produktionsprozesse, eine qualitativ hochwertige Spulenfertigung und eine Gesamtoptimierung der Transformatorenproduktion.

Hochspannungsfolienwickelmaschinen

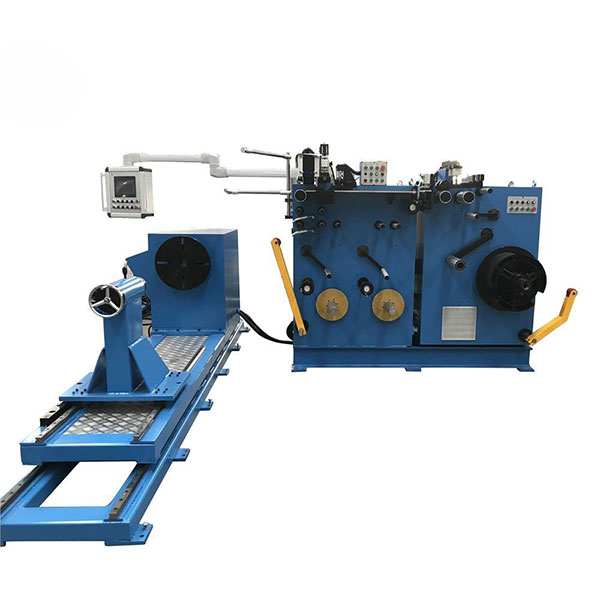

Präzision und Effizienz bei der Spulenherstellung Die Hochspannungs-Folienwickelmaschine ist eine Präzisionsanlage, die speziell auf die Anforderungen der Hochspannungs-Spulenproduktion zugeschnitten ist. Es besteht aus mehreren Schlüsselkomponenten, die zusammenarbeiten, um eine präzise Wicklung und eine hervorragende Spulenqualität zu gewährleisten.

Abroller für Aluminiumfolie

Der Abwickler unterstützt das Abwickeln, Sammeln und Abführen von Aluminiumfolienstreifen. Es verfügt über eine Rundspindel mit vier Gelenken, die vier erweiterbare Blöcke aufnehmen, sodass die Trommel über hydraulische Stützen auf der Ladetrommel abgestützt werden kann. Der Hochleistungs-Servomotor treibt die Spindel zum präzisen Abwickeln, Entladen und Zurückspulen an, sodass Sie die Arbeitsbedingungen schnell und einfach anpassen können. Diese Konstruktion stellt sicher, dass die Spannungsabweichung während des Wickelvorgangs innerhalb des Mindestbereichs konstant bleibt. In die Abwickelmaschine sind zwei Sätze unabhängiger Dämpfungssensoren integriert, die eine breite Palette an Spannungseinstellungen ermöglichen.

Die Dämpfungsvorrichtung verfügt über eine pneumatische Steuerung, um eine konstante Spannungsfunktion für den Servomotor bereitzustellen, die bequem, sauber und sicher zu steuern ist. Die gesamte Abwickelhaspel ist über große lineare Führungsschienen mit dem Rumpf verbunden und mit einem Servokorrektursystem ausgestattet. Unter der Anweisung des SPS-Steuerungssystems und basierend auf der Rückmeldung des Abweichungserkennungssignals bewegt sich die Abwickelmaschine präzise entlang der Führungsschiene, um die Position der Folie anzupassen und eine präzise Positionierung und Abweichungskorrektur der Folie sicherzustellen.

Wickelsystem

Die Wickelmaschine befindet sich am vorderen Ende der Anlage und wickelt das Folienband um die Wickelwelle. Priorisieren Sie bei der Konstruktion der Wickelmaschine die mechanische Festigkeit und das Ausgangsdrehmoment unter Berücksichtigung der maximalen Größe des Werkstückmaterials und der für den Prozess erforderlichen Expansionskraft. Die Außenhülle der Wickelmaschine wird mit dicken Stahlplatten verschweißt und nach dem Glühen und der Spannungsentlastungsbehandlung bearbeitet.

Das Zahnradsystem des Getriebes besteht aus großmoduligen Schrägverzahnungen, deren Zahnprofile durch Schleiftechnik gehärtet werden. Dies gewährleistet mechanische Festigkeit bei hoher Drehmomentabgabe und gewährleistet einen reibungslosen Betrieb und einen niedrigen Geräuschpegel der gesamten Ausrüstung.

Die Maschine verfügt über eine Geschwindigkeitsregelung mit variabler Frequenz, um ein maximales Drehmoment und eine angemessene Drehzahl bei niedriger Geschwindigkeit bereitzustellen. Es bietet ausreichend Drehmoment und maximale Drehzahl, um den Anforderungen unterschiedlicher Wickelprozesse gerecht zu werden. Während des Spindelwickelvorgangs werden die Start- und Stopp-Beschleunigungssteigungen entsprechend eingestellt und es verfügt über eine Bremsfunktion, um die Betriebsverfügbarkeit zu verbessern. Es verfügt über einen leistungsstarken Antriebsmotor und eine reichliche Gangreserve.

Links-/Rechtsbewegungssystem: Die Links-/Rechtsbewegung der Wickelmaschine wird durch ein Servomotorsystem und ein Präzisions-Planetengetriebe erreicht.

Dieses System gewährleistet eine maximale Abweichung der beiden Spulensätze beim Wickeln und Bewegen.

Die Trainingsintensität kann über den Touchscreen voreingestellt und zur einfachen Bedienung über Tasten aktiviert werden.

Wickelsystem

Isolierschichtgerät: Das Isolierschicht-Abwickelgerät unterstützt das Aufwickeln des Isoliermaterials und sorgt für dessen Ausdehnung während des Wickelvorgangs. Die Wickelmaschine ist mit zwei Sätzen Isolationsabwickelmechanismen ausgestattet, die gleichzeitig zwei Lagen Isolationspapier oder Wärmeisolationsfolie bereitstellen können. Der Mechanismus besteht aus vier Teilen: einer aufblasbaren Laderolle, einem Antriebssystem, einer Isolierschicht-Führungsrolle und einer Dämpfungsvorrichtung. Durch Drücken des Luftventils am Ende der aufblasbaren Trommel wird der Gummi-Expansionsblock zurückgezogen, sodass das Material direkt in die Trommel eingeführt werden kann. Verwenden Sie eine Luftpistole, um den Gummi-Expansionsblock durch das Luftventil zu lösen, um die isolierte Spule zu fixieren und aufzublasen und den erforderlichen Expansionszustand während des Wickelvorgangs aufrechtzuerhalten. Durch die Umlenkrolle und die Dämpfungsrolle lässt sich die Spannung bequem und beliebig einstellen. Das Antriebssystem der Isolationsabwickelvorrichtung verfügt über einen Präzisionsservomotor und einen großen Spannungseinstellbereich. Die Leistung der Dämpfungsvorrichtung wird durch pneumatische Induktion gesteuert, die Anweisungen an den Servomotor sendet, um die Konstantspannungsfunktion zu realisieren. Dieses Design sorgt für einfache Steuerung, Reinigung, Sicherheit und umkehrbare Drehung für mehr Komfort.

Entgratungsgerät

Dieses Entgratungsgerät entfernt effektiv Grate von Folienbändern, indem es den Luftdruck steuert, der auf zwei Sätze Präzisionswalzen ausgeübt wird. Dieser Prozess entfernt nicht nur Grate sanft, sondern sorgt auch für eine vielseitige oszillierende Bewegung des Rahmens, der die Präzisionsrollen hält. Dies kann je nach Dicke, Breite und Zufälligkeit des Bandes angepasst werden, wodurch Grate an den Kanten des Aluminiumfolienbandes effektiv reduziert werden. Insbesondere bei dickeren Materialien kann der Luftdruck auch stufenlos an die Foliendicke angepasst werden, wodurch das Risiko von Materialverschwendung beim Wickelvorgang deutlich reduziert wird.

Das Entgraten ist ein kritischer Prozess, der nicht ignoriert werden darf, da unbehandelte oder ungereinigte Grate das Isolierpapier durchstoßen und Kurzschlüsse oder sogar Brände verursachen können. Viele Unternehmen haben die Bedeutung dieses Aspekts betont.

Notiz

Einzigartiges Design – das Dekontaminationsgerät ist mit dem Abwickler verbunden und kann sich horizontal bewegen, um Verformung und Widerstand beim Ausgleich von Bandabweichungen zu reduzieren. Dies gewährleistet die präzise Ausrichtung des Produkts, entfernt effektiv Schmutz auf der Oberfläche der Aluminiumfolie und erhöht die Stabilität der Produktqualität.

Automatisches Schweißgerät: Dieses Schweißgerät erfüllt die Schweißanforderungen von Folienstreifen und Leitungen.

Um das Überlappschweißen zu ermöglichen, können die Backen der Schweißvorrichtung bis zu einem gewissen Grad schwenken.

Der Unterkiefer kann einen Aufwärtsdruck ausüben und die Backen können bei Bedarf ausgetauscht werden. Die Klemme des Schweißsystems ist am Rumpf installiert und die Schweißpistole, das automatische Gehsystem und die Klemme können sich auf der Klemme nach links und rechts bewegen. Sobald der Schweißvorgang jedoch abgeschlossen ist, bewegt sich der Schweißmechanismus wieder nach links und gibt die Wickelposition zur einfacheren Bedienung frei.

Die Schweißpistole ist auf einem mobilen Wagen montiert und kann zur Anpassung an verschiedene Schweißformen in verschiedene Positionen gebracht werden. Der mobile Wagen wird von einem Motor mit variabler Geschwindigkeit, einem Untersetzungsgetriebe und einer Schraube angetrieben. Die Schweißgeschwindigkeit kann einfach angepasst werden. Dieses Schweißverfahren nutzt Wechselstrom und Gleichstrom zum Argon-Lichtbogenschweißen (WIG), ohne dass Zusatzwerkstoff erforderlich ist.

Elektronisches Steuerungssystem: Das elektronische Steuerungssystem liefert Anweisungen für verschiedene Produktionselemente, wie z. B. Aufwickeln, Abweichungsanpassung, Rundenzählung und verschiedene Anzeigen, basierend auf den Berechnungen des SPS-Steuerungssystems unter Verwendung unserer proprietären Quellprogramme und Betriebsabläufe. Die Implementierung verschiedener Systeme ist gewährleistet. Bediener müssen lediglich relevante Arbeitsparameter über die große Touchscreen-HMI-Schnittstelle eingeben, um problemlos die Massenproduktion von Werkstücken mit denselben Spezifikationen abzuschließen.

Alle Geräte können auch manuell über Steuertasten bedient werden, einschließlich Sofortbetrieb und Gestängebetrieb. Auf dem Hauptbedienfeld und den wichtigsten Geräten befinden sich mehrere Notruftasten. Wenn ungewöhnliche Bedingungen auftreten, kann das System rechtzeitig heruntergefahren werden, um die Sicherheit zu gewährleisten.

Alle Vorgänge des Systems können über die Universalkonsole ausgeführt werden. Pneumatisches System: Das System verfügt über eine modulare Zentralsteuerung und zahlreiche Schalldämpfer, um sicherzustellen, dass der Geräuschpegel der gesamten Maschine niedriger ist als bei vergleichbaren importierten Geräten. Der Druck und die Durchflussrate jedes Zweigs können unabhängig voneinander eingestellt werden. Die Ausführung jeder pneumatischen Aktion wird durch ein SPS-Programm gesteuert.

Heim

Heim